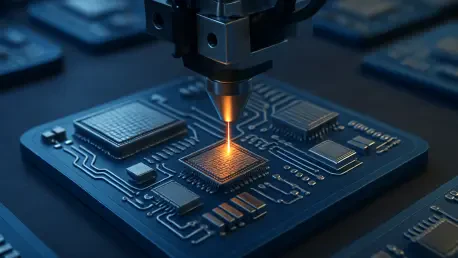

Dans un monde où la technologie évolue à une vitesse fulgurante, l’industrie des semi-conducteurs se trouve au cœur de la révolution numérique, alimentant des appareils aussi variés que les smartphones, les satellites ou encore les véhicules autonomes. Ces puces électroniques, véritables moteurs de l’innovation, exigent des équipements de production toujours plus performants, confrontés à des défis majeurs tels que des délais de livraison interminables et une complexité croissante. Face à ces enjeux, la fabrication additive, souvent désignée sous le terme d’impression 3D, émerge comme une solution transformative, capable de bouleverser les méthodes traditionnelles. Grâce à sa flexibilité de conception et à sa rapidité d’exécution, cette technologie offre des perspectives inédites pour répondre aux besoins spécifiques de ce secteur stratégique. Alors que la loi de Moore continue de repousser les limites de la miniaturisation et de la performance, il devient impératif d’explorer comment la fabrication additive peut redéfinir les standards de production, tout en surmontant les obstacles qui freinent encore son adoption à grande échelle. Ce sujet, porté par des témoignages d’experts reconnus, mérite une analyse approfondie pour comprendre les synergies possibles entre ces deux univers technologiques en pleine mutation.

Les Enjeux Actuels de l’Industrie des Semi-Conducteurs

Les Défis de la Chaîne d’Approvisionnement

La production des semi-conducteurs repose sur une chaîne d’approvisionnement mondiale, souvent fragilisée par des déséquilibres entre l’offre et la demande, ce qui crée des tensions importantes dans le secteur. Les délais de livraison des équipements nécessaires à la fabrication des puces peuvent s’étendre sur plusieurs mois, générant des goulets d’étranglement qui ralentissent l’ensemble de l’industrie. Cette situation est aggravée par des imprévus logistiques et une dépendance à des fournisseurs parfois situés à l’autre bout du monde. Dans ce contexte, la fabrication additive se présente comme une alternative séduisante, capable de réduire ces délais grâce à une production localisée et rapide. En permettant de fabriquer des pièces sur demande, cette technologie limite les interruptions et offre une plus grande autonomie aux fabricants d’équipements pour semi-conducteurs. Elle pourrait ainsi transformer la manière dont les entreprises gèrent leurs stocks et répondent aux fluctuations du marché.

Un autre aspect crucial réside dans la capacité de la fabrication additive à pallier les pénuries de composants critiques. En cas de rupture d’approvisionnement, les méthodes traditionnelles, telles que l’usinage ou le moulage, nécessitent des délais importants pour relancer la production. À l’inverse, l’impression 3D permet de concevoir et de produire des pièces de rechange en un temps record, minimisant ainsi les impacts sur les lignes de production. Cette réactivité est particulièrement précieuse dans un secteur où chaque jour de retard peut se traduire par des pertes financières considérables. De plus, cette approche favorise une meilleure résilience face aux crises géopolitiques ou aux catastrophes naturelles qui perturbent souvent les chaînes logistiques mondiales. Ainsi, la fabrication additive pourrait devenir un levier stratégique pour stabiliser l’industrie.

La Pression de la Loi de Moore

La loi de Moore, qui postule un doublement du nombre de transistors sur une puce tous les deux ans environ, impose une cadence infernale à l’industrie des semi-conducteurs. Cette règle, bien qu’historique, demeure un moteur d’innovation, poussant les fabricants à concevoir des équipements toujours plus sophistiqués pour répondre aux exigences de miniaturisation et de performance. Cependant, cette complexité croissante rend les processus de production plus longs et coûteux, accentuant la nécessité de trouver des solutions efficaces et flexibles. La fabrication additive entre en jeu en offrant des cycles de prototypage plus courts, permettant de tester rapidement de nouvelles conceptions sans recourir à des outils onéreux. Cette rapidité constitue un atout majeur pour maintenir le rythme imposé par les avancées technologiques.

Par ailleurs, la pression constante pour innover dans ce domaine oblige les entreprises à repenser leurs méthodes de production. Les équipements traditionnels, souvent rigides et limités dans leurs capacités de personnalisation, peinent à suivre les évolutions rapides des besoins. La fabrication additive, avec sa liberté de conception, permet de créer des structures inédites, adaptées aux spécificités des nouvelles générations de puces. Cela inclut des composants capables de supporter des conditions extrêmes ou d’optimiser des performances spécifiques. En réduisant le temps nécessaire pour passer de l’idée à la réalisation, cette technologie aide les fabricants à rester compétitifs dans un environnement où chaque avancée compte. Elle devient ainsi un outil incontournable pour relever les défis imposés par cette course à la performance.

Les Applications Concrètes de la Fabrication Additive

Optimisation des Composants et Gestion Thermique

Dans l’industrie des semi-conducteurs, la précision et l’efficacité des équipements sont primordiales, et la fabrication additive y joue un rôle de plus en plus significatif. Cette technologie permet de concevoir des pièces complexes, comme les échangeurs de chaleur ou les tables à plaquettes, qui sont essentielles au bon fonctionnement des machines de production. Grâce à des procédés tels que la fusion par laser sur lit de poudre, il devient possible de créer des structures internes, comme des canaux ou des treillis, impossibles à réaliser avec des techniques conventionnelles. Ces innovations améliorent la gestion thermique, un enjeu critique dans un secteur où les équipements doivent fonctionner à des températures extrêmes sans compromettre leurs performances. Ainsi, la fabrication additive contribue à optimiser l’efficacité énergétique et à prolonger la durée de vie des composants.

Un domaine d’application particulièrement prometteur concerne les injecteurs de gaz pour collecteurs, où la précision des flux est déterminante pour garantir des résultats optimaux dans des processus complexes. Les méthodes traditionnelles, souvent limitées par des contraintes de fabrication, produisent des pièces encombrantes et peu adaptées aux besoins spécifiques. En revanche, la fabrication additive permet de concevoir des géométries sur mesure, réduisant l’encombrement tout en améliorant les performances. Ce gain d’efficacité se traduit par une meilleure uniformité des processus de dépôt, un facteur clé dans la production de semi-conducteurs. De plus, la possibilité de tester rapidement des prototypes grâce à cette technologie accélère les cycles d’innovation, permettant aux fabricants de s’adapter aux exigences changeantes du marché avec une agilité sans précédent.

Amélioration des Flux et Réduction des Contraintes

La fabrication additive ne se limite pas à l’optimisation thermique ; elle révolutionne également la gestion des flux de fluides au sein des équipements pour semi-conducteurs, en permettant des conceptions innovantes et sur mesure. Les composants tels que les systèmes de distribution de gaz bénéficient de designs personnalisés, intégrant des canaux internes complexes qui garantissent une répartition homogène. Ces améliorations, impossibles à obtenir par des méthodes traditionnelles comme le moulage, réduisent les pertes de pression et augmentent la précision des processus de fabrication. Ce niveau de contrôle est essentiel pour produire des puces de dernière génération, où la moindre variation peut affecter la qualité du produit final. La capacité de la fabrication additive à répondre à ces exigences spécifiques en fait un atout précieux pour les fabricants cherchant à repousser les limites technologiques.

En parallèle, cette technologie allège les contraintes liées aux méthodes de production traditionnelles, souvent lentes et coûteuses. La possibilité de fabriquer des pièces en une seule étape, sans assemblage multiple, diminue les risques d’erreurs et les coûts associés. De plus, elle permet de réduire le poids des composants, un avantage non négligeable pour des équipements devant allier robustesse et compacité. Cette réduction des contraintes matérielles et logistiques offre aux entreprises une plus grande liberté pour innover, tout en respectant des délais de mise sur le marché toujours plus serrés. En somme, la fabrication additive redéfinit les paradigmes de production, en apportant des solutions concrètes là où les approches classiques montrent leurs limites.

Les Défis et Limites de l’Adoption de la Fabrication Additive

Contraintes Techniques et Matériaux Adaptés

Malgré son potentiel, l’intégration de la fabrication additive dans l’industrie des semi-conducteurs reste freinée par des défis techniques importants, notamment en raison des exigences très strictes auxquelles doivent répondre les composants de ce secteur. Le choix des matériaux constitue une barrière majeure, car ces derniers doivent posséder des propriétés électriques, thermiques et mécaniques spécifiques. Identifier des matériaux compatibles avec les procédés d’impression 3D tout en garantissant ces performances demeure un enjeu complexe. De plus, la répétabilité des processus pose problème, particulièrement à grande échelle, où des variations minimes peuvent compromettre la qualité des pièces produites. Ces contraintes techniques nécessitent des investissements conséquents en recherche pour développer des solutions adaptées aux spécificités de ce domaine.

Un autre obstacle réside dans la précision extrême exigée par l’industrie des semi-conducteurs, où les tolérances se mesurent souvent à l’échelle du nanomètre, un domaine où chaque détail compte pour garantir la performance des composants. Bien que la fabrication additive ait fait des progrès significatifs, elle peine encore à atteindre ce niveau de finesse dans certaines applications. Les technologies actuelles, comme le dépôt d’énergie dirigé ou le jet de liant métallique, doivent être affinées pour répondre à ces standards. Par ailleurs, la qualification des matériaux et des procédés demande du temps, car chaque innovation doit être rigoureusement testée avant d’être déployée à grande échelle. Ces défis techniques, bien que surmontables, ralentissent l’adoption généralisée de cette technologie dans un secteur où l’erreur n’a pas sa place.

Barrières Économiques et Justification des Coûts

Sur le plan économique, le coût unitaire des composants produits par fabrication additive demeure un frein significatif. Comparées aux méthodes traditionnelles, qui bénéficient d’économies d’échelle, les techniques d’impression 3D restent onéreuses, en particulier pour des petites séries ou des pièces très spécifiques. Ce facteur oblige les fabricants à justifier l’utilisation de cette technologie par des gains concrets, qu’il s’agisse d’une performance accrue, d’une réduction des délais ou d’une innovation impossible autrement. Sans ces bénéfices tangibles, l’adoption de la fabrication additive risque de rester limitée à des applications de niche, loin d’une intégration à grande échelle dans les processus de production.

En complément, les investissements initiaux nécessaires pour intégrer cette technologie, notamment en équipements et en formation, représentent un obstacle pour de nombreuses entreprises, qui doivent faire face à des défis financiers importants pour adopter ces innovations. Les machines de fabrication additive de pointe, ainsi que les logiciels associés, impliquent des coûts élevés qui ne sont pas toujours amortissables rapidement. De plus, le manque de normalisation dans les procédés complique l’évaluation des retours sur investissement. Cependant, à mesure que la technologie mûrit et que les volumes de production augmentent, une baisse progressive des coûts est envisageable. Pour l’heure, une approche ciblée, axée sur des projets où la valeur ajoutée est évidente, semble être la stratégie la plus viable pour surmonter ces barrières économiques.

Perspectives d’Avenir et Potentiel d’Innovation

Collaboration entre Acteurs et Solutions sur Mesure

L’avenir de la fabrication additive dans l’industrie des semi-conducteurs repose en grande partie sur une collaboration renforcée entre les fournisseurs de technologies d’impression 3D et les fabricants d’équipements. Cette synergie est essentielle pour développer des solutions sur mesure, capables de répondre aux exigences uniques de ce secteur. En travaillant main dans la main, ces acteurs peuvent identifier les matériaux et les procédés les plus adaptés, tout en optimisant les coûts et les performances. Des partenariats stratégiques permettraient également de mutualiser les efforts de recherche et de développement, accélérant ainsi l’innovation. Cette approche collaborative est un levier clé pour transformer la fabrication additive en un pilier de la production des semi-conducteurs.

Un autre axe de progrès concerne la personnalisation des technologies aux besoins spécifiques de ce domaine, afin de répondre de manière optimale aux exigences particulières des semi-conducteurs. Plutôt que d’adapter des procédés conçus pour d’autres industries, il s’agit de créer des solutions dédiées, prenant en compte les contraintes de précision et de performance propres à ce secteur. Cela inclut l’exploration de matériaux avancés, comme les métaux réfractaires ou les céramiques, qui pourraient ouvrir de nouvelles perspectives pour des applications de pointe. En investissant dans des recherches ciblées, les entreprises pourraient surmonter les limites actuelles et intégrer pleinement la fabrication additive dans leurs processus. Cette personnalisation est la clé pour maximiser les avantages de cette technologie et en faire un outil stratégique à long terme.

Potentiel des Matériaux Innovants et Nouvelles Applications

L’exploration de matériaux innovants représente une opportunité majeure pour l’avenir de la fabrication additive dans ce secteur, et leur utilisation pourrait révolutionner la conception des équipements industriels. Les métaux réfractaires, capables de résister à des températures extrêmes, et les céramiques, reconnues pour leurs propriétés isolantes, pourraient répondre à des besoins spécifiques des équipements pour semi-conducteurs. Ces matériaux, combinés à des procédés avancés comme la stéréolithographie ou l’impression par jet d’encre électrohydrodynamique, permettraient de concevoir des composants encore plus performants. Le développement de ces solutions nécessite toutefois des efforts concertés pour garantir leur compatibilité avec les exigences strictes de l’industrie, notamment en termes de stabilité et de durabilité.

Enfin, de nouvelles applications émergent à mesure que la technologie progresse, ouvrant des perspectives inédites pour les fabricants. La fabrication additive pourrait, par exemple, être utilisée pour produire des prototypes de puces ou des outils de test directement intégrés dans les cycles de recherche et développement, renforçant ainsi la compétitivité des entreprises face à un marché en constante évolution. De plus, l’intégration de cette technologie dans des processus hybrides, combinant impression 3D et techniques traditionnelles, pourrait offrir le meilleur des deux mondes, alliant précision et efficacité. Ces avancées, bien qu’encore en gestation, laissent entrevoir un avenir où la fabrication additive jouera un rôle central dans la transformation de l’industrie des semi-conducteurs.