Les composites auto-réparants représentent une avancée significative dans le domaine des matériaux, promettant de redéfinir les normes de durabilité et de maintenance au sein des industries de pointe. Cette analyse explorera la technologie mise au point par l’université de Caroline du Nord, ses mécanismes clés, ses performances validées ainsi que son impact potentiel sur diverses applications industrielles, l’objectif étant de fournir une compréhension approfondie de cette innovation, de ses capacités actuelles et de ses perspectives de développement.

Introduction à une nouvelle génération de matériaux

Les composites à renfort de fibres (CRF) sont devenus indispensables dans la conception de structures légères et performantes, notamment dans les secteurs de l’aéronautique et de l’énergie éolienne. Leur principal avantage réside dans un rapport résistance/poids exceptionnel, mais leur talon d’Achille demeure le délaminage. Ce phénomène de fissuration interne, invisible à l’œil nu, dégrade progressivement la cohésion du matériau et peut conduire à une défaillance structurelle catastrophique, limitant ainsi la durée de vie des équipements à quelques décennies seulement.

Face à cette problématique, la technologie d’auto-réparation émerge comme une solution prometteuse. Plutôt que de remplacer des composants coûteux, cette approche vise à intégrer au sein même du matériau un mécanisme capable de colmater les microfissures dès leur apparition. Cette innovation ne se contente pas de prolonger la durée de vie des composites ; elle ouvre la voie à des structures plus fiables, plus sûres et dont les coûts de maintenance sont considérablement réduits.

Mécanismes et composants clés de l’auto-réparation

L’agent de réparation thermoplastique intégré par impression 3D

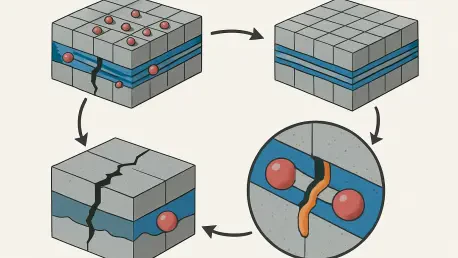

Au cœur de cette technologie se trouve un agent de réparation thermoplastique, méticuleusement déposé entre les couches de fibres de carbone grâce à l’impression 3D. Cette méthode de fabrication précise permet de créer un réseau interne qui joue un double rôle. D’une part, il agit comme un renfort préventif, augmentant la résistance initiale au délaminage de deux à quatre fois par rapport à des composites traditionnels.

D’autre part, ce maillage thermoplastique constitue le réservoir de matière première pour le processus de réparation. Lorsqu’il est activé, il fond et s’infiltre dans les moindres cavités créées par les dommages. En se solidifiant, il restaure la liaison entre les couches de fibres, redonnant au matériau son intégrité structurelle et ses propriétés mécaniques d’origine.

Le système d’activation thermique par courant électrique

Le déclenchement du processus de réparation est assuré par un second composant ingénieux : des couches de carbone conductrices intégrées dans la structure du composite. Ces couches fonctionnent comme des éléments chauffants. Lorsqu’un courant électrique de faible intensité les parcourt, elles génèrent de la chaleur par effet Joule de manière uniforme et contrôlée.

Cette chaleur est précisément calibrée pour atteindre le point de fusion de l’agent thermoplastique sans dégrader les autres composants du composite. Le thermoplastique liquéfié migre alors par capillarité vers les zones endommagées. Une fois le courant coupé, le matériau refroidit, l’agent se resolidifie et les fissures sont scellées, complétant ainsi le cycle de réparation de manière non invasive.

Avancées récentes et validation expérimentale

La viabilité de cette technologie a été confirmée par des tests rigoureux qui démontrent une robustesse et une fiabilité remarquables. Les chercheurs ont mené une expérience entièrement automatisée soumettant le matériau à 1 000 cycles de dommage et de réparation. Les résultats ont montré une restauration parfaite de l’intégrité structurelle lors des 500 premiers cycles, une performance sans précédent.

Sur la base de ces données expérimentales, les projections théoriques sont encore plus impressionnantes. En supposant une intervention de réparation annuelle, le matériau pourrait atteindre une durée de vie théorique de 500 ans. Cette longévité potentielle dépasse de loin les standards actuels, qui oscillent entre 20 et 40 ans pour les composites à haute performance, soulignant le potentiel de transformation de cette innovation.

Applications industrielles et cas d’usage potentiels

Les retombées de cette technologie pourraient être majeures dans plusieurs secteurs stratégiques. Dans l’aéronautique, l’intégration de composites auto-réparants dans les fuselages ou les ailes d’avion permettrait de prolonger leur durée de service, d’améliorer la sécurité en prévenant les défaillances structurelles et d’alléger considérablement les programmes de maintenance.

Le secteur de l’énergie renouvelable bénéficierait également de ces avancées. Les pales d’éoliennes, constamment soumises à des contraintes mécaniques et environnementales extrêmes, pourraient voir leur longévité décuplée, ce qui réduirait les coûts d’exploitation et rendrait l’énergie éolienne encore plus compétitive. De même, dans l’automobile, des châssis plus durables et plus légers pourraient être conçus, améliorant à la fois la sécurité et l’efficacité énergétique des véhicules.

Défis actuels et perspectives de développement

Malgré ses promesses, l’adoption à grande échelle de cette technologie fait face à plusieurs obstacles. Les coûts de production, notamment liés à l’intégration précise de l’agent thermoplastique par impression 3D, doivent être optimisés pour une application industrielle viable. De plus, l’intégration de ce nouveau processus dans les chaînes de fabrication existantes représente un défi logistique et technique non négligeable.

Les processus de certification réglementaire, particulièrement stricts dans des secteurs comme l’aéronautique, constitueront une autre étape cruciale. Des recherches sont actuellement en cours pour affiner les paramètres du processus, explorer de nouveaux agents de réparation plus performants et réduire les coûts de fabrication afin de rendre cette technologie accessible à un plus large éventail d’applications.

L’avenir des matériaux : vers une durabilité accrue

À plus long terme, cette innovation ouvre la voie à des matériaux véritablement intelligents et autonomes. Les développements futurs pourraient inclure l’intégration de réseaux de capteurs, tels que des fibres optiques, capables de détecter les dommages en temps réel et de déclencher automatiquement le processus de réparation sans aucune intervention humaine.

Cette synergie entre détection et réparation autonomes pourrait révolutionner la conception structurelle. Elle permettrait de créer des composants plus légers en réduisant les marges de sécurité traditionnellement nécessaires pour compenser la dégradation des matériaux. En fin de compte, l’impact se traduirait par des structures non seulement plus durables, mais aussi plus performantes et plus économiques sur l’ensemble de leur cycle de vie.

Synthèse et évaluation globale

L’émergence des composites auto-réparants marque un tournant dans la science des matériaux. En combinant un agent de réparation thermoplastique et un système d’activation thermique, cette technologie apporte une réponse élégante et efficace au problème persistant du délaminage dans les composites à renfort de fibres.

Son état de maturité, validé par des tests expérimentaux poussés, confirme son immense potentiel. Bien que des défis liés à l’industrialisation et à la certification subsistent, cette innovation a la capacité de transformer en profondeur les industries qui dépendent de matériaux légers et résistants, en inaugurant une ère de durabilité et de fiabilité structurelle sans précédent.