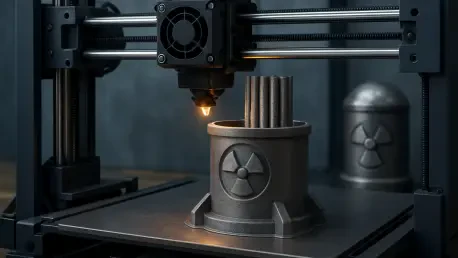

Imaginez un monde où les composants critiques des réacteurs nucléaires, essentiels à la sécurité et à la performance, peuvent être fabriqués en quelques jours au lieu de plusieurs mois, avec une précision inégalée et des coûts réduits. Ce scénario, autrefois relevant de la science-fiction, devient une réalité grâce à l’impression 3D, ou fabrication additive, qui s’impose comme une innovation majeure dans le secteur nucléaire. Cette technologie, en pleine expansion, promet de transformer les méthodes de production des industries stratégiques, tout en répondant aux exigences rigoureuses de sûreté et de qualité. Cette revue explore les avancées, les défis et les perspectives de l’impression 3D appliquée au nucléaire, en mettant en lumière son potentiel pour redéfinir l’avenir de la filière.

Caractéristiques Techniques et Performances

Principes de la Fabrication Additive Métallique

La fabrication additive métallique, au cœur de nombreuses applications nucléaires, repose sur l’utilisation de lasers ou de faisceaux d’électrons pour fusionner des poudres métalliques couche par couche. Cette méthode permet de créer des pièces d’une complexité géométrique impressionnante, souvent impossibles à réaliser avec des procédés traditionnels. Les performances mécaniques des composants ainsi produits, notamment en termes de résistance et de durabilité, rivalisent désormais avec celles des pièces forgées ou usinées, un atout crucial pour des applications où la fiabilité est non négociable.

Un aspect technique notable concerne la précision dimensionnelle offerte par cette technologie. Les tolérances serrées exigées dans le nucléaire, où chaque millimètre compte, sont atteignables grâce à des systèmes de contrôle avancés intégrés aux imprimantes 3D. Cela réduit les besoins en post-traitement, diminuant ainsi les délais de mise sur le marché des composants critiques tout en garantissant leur conformité aux normes les plus strictes.

Avantages Face aux Méthodes Classiques

Comparée aux techniques de fabrication conventionnelles, l’impression 3D se distingue par sa capacité à réduire significativement les temps de production. Là où un usinage classique peut nécessiter des semaines pour produire une pièce complexe, la fabrication additive peut accomplir la tâche en quelques jours, voire quelques heures, selon la taille et la spécificité du composant. Cette rapidité est particulièrement précieuse dans des situations d’urgence ou pour des réparations imprévues dans les installations nucléaires.

Un autre bénéfice majeur réside dans l’optimisation des coûts et des ressources. Grâce à la possibilité de concevoir des géométries allégées mais tout aussi résistantes, les matériaux sont utilisés de manière plus efficace, limitant les déchets. De plus, la personnalisation des pièces devient accessible sans surcoût important, un avantage stratégique pour répondre aux besoins spécifiques des réacteurs ou des systèmes de défense.

Innovations et Tendances Actuelles

Les progrès récents dans l’impression 3D appliquée au nucléaire témoignent d’une maturité croissante de la technologie. L’hybridation des procédés, combinant fabrication additive et méthodes traditionnelles, permet de tirer parti des forces de chaque approche. Par exemple, des pièces peuvent être imprimées en 3D pour leur structure de base, puis usinées pour des finitions de précision, garantissant un équilibre optimal entre innovation et fiabilité.

Un autre développement marquant est la création de centres spécialisés dédiés à cette technologie. Ces infrastructures, souvent soutenues par des investissements massifs, deviennent des pôles d’excellence où les avancées techniques sont testées et déployées à grande échelle. Ces initiatives reflètent une volonté claire de positionner la France comme leader dans l’adoption de solutions innovantes pour les filières stratégiques.

Enfin, la perception de l’impression 3D a évolué de manière significative au sein du secteur. Initialement vue avec scepticisme en raison des contraintes de sûreté, elle gagne aujourd’hui la confiance des acteurs grâce à des validations rigoureuses et à des résultats concrets. Cette acceptation progressive ouvre la voie à des applications encore plus ambitieuses dans les années à venir.

Applications Concrètes dans le Nucléaire et la Défense

Dans le domaine nucléaire, l’impression 3D est déjà utilisée pour produire des composants à haute valeur ajoutée, tels que des pièces de rechange pour les réacteurs ou des éléments de systèmes de contrôle. Ces applications permettent non seulement de maintenir les installations en fonctionnement, mais aussi d’innover dans la conception de nouvelles générations de réacteurs, plus efficaces et plus sûrs.

Le secteur de la défense bénéficie également de cette technologie, notamment pour la fabrication de pièces sur mesure destinées à des équipements critiques. La capacité à produire rapidement des composants adaptés aux besoins spécifiques des opérations militaires représente un avantage stratégique indéniable, renforçant la réactivité face à des enjeux de sécurité nationale.

Ces cas d’usage concrets démontrent comment la fabrication additive répond aux exigences uniques des industries stratégiques. En permettant une production localisée et rapide, elle contribue à réduire la dépendance à des chaînes d’approvisionnement internationales, un facteur clé dans un contexte géopolitique incertain.

Défis et Limites à Surmonter

Malgré ses nombreux atouts, l’adoption de l’impression 3D dans le nucléaire reste freinée par des exigences de sûreté particulièrement strictes. Chaque pièce produite doit passer des tests de conformité rigoureux pour garantir qu’elle ne présente aucun risque dans des environnements sensibles. Ce processus, bien que nécessaire, ralentit parfois l’intégration de la technologie à grande échelle.

Les barrières réglementaires constituent un autre obstacle majeur. Les normes en vigueur, souvent conçues pour des méthodes de fabrication traditionnelles, ne s’adaptent pas toujours facilement aux spécificités de la fabrication additive. Des efforts sont en cours pour harmoniser ces cadres, mais ils demandent du temps et une collaboration étroite entre industriels et autorités.

Enfin, la culture d’ingénierie, profondément enracinée dans des pratiques établies de longue date, peut résister au changement. Convaincre les professionnels du secteur de la fiabilité et des bénéfices à long terme de l’impression 3D nécessite des campagnes de formation et des démonstrations tangibles, un défi qui reste à relever pour une adoption plus large.

Perspectives d’Avenir

En regardant vers l’horizon, l’impression 3D dans le nucléaire promet des avancées technologiques encore plus marquantes. Les recherches actuelles se concentrent sur l’utilisation de nouveaux matériaux, capables de résister à des conditions extrêmes, et sur l’amélioration des procédés pour accroître la vitesse et la précision des impressions. Ces innovations pourraient ouvrir des perspectives inédites pour la conception de réacteurs de nouvelle génération.

Sur le plan stratégique, cette technologie est appelée à jouer un rôle central dans le renforcement de la souveraineté énergétique. En réduisant les délais et les coûts de production, elle offre une opportunité de relocaliser des activités critiques, tout en améliorant la compétitivité des entreprises françaises sur le marché international. Des investissements accrus, prévus entre 2025 et 2027, devraient accélérer cette dynamique.

Enfin, l’impact économique régional ne doit pas être sous-estimé. Les centres dédiés à la fabrication additive créent des emplois qualifiés et stimulent l’innovation locale, contribuant à une réindustrialisation technologique. Ces effets bénéfiques pourraient se multiplier à mesure que la technologie se démocratise dans d’autres secteurs stratégiques.

Synthèse Finale

En rétrospective, l’exploration de l’impression 3D dans le secteur nucléaire révèle un potentiel transformateur indéniable, équilibré par des défis significatifs qui demandent une attention continue. Les avancées techniques et les applications concrètes ont démontré que cette technologie peut révolutionner la production de composants critiques, tout en répondant aux normes de sûreté les plus exigeantes. Pour aller de l’avant, il est impératif de poursuivre les efforts sur la simplification des cadres réglementaires, en facilitant l’adaptation des normes aux spécificités de la fabrication additive. Par ailleurs, investir dans la formation des ingénieurs et des techniciens s’impose comme une priorité pour surmonter les résistances culturelles et maximiser l’adoption. Enfin, une collaboration renforcée entre les acteurs industriels, les chercheurs et les pouvoirs publics apparaît comme la clé pour transformer ce potentiel en une réalité durable, consolidant ainsi la position de leader de la France dans les filières stratégiques.