Sous la table, sur des étagères ou dans des bacs géants, la scène est familière : des milliers de briques mélangées où la plaque rare se cache toujours sous les même tuiles communes et l’éternel 2×4, et chaque minute de fouille s’ajoute à la prochaine construction qui prend du retard. Pour les amateurs de MOCs ambitieux, le tri devient vite un goulet d’étranglement, surtout quand il faut distinguer des variantes de moulage, des teintes proches et des pièces spécialisées introuvables au premier coup d’œil. Avec plus de 90 000 références cataloguées sur BrickLink, la méthode artisanale montre ses limites. D’où l’intérêt d’une approche mécanique et logicielle qui garantit constance, mémoire et patience, trois qualités dont aucune collection ne devrait manquer. La proposition étudiée ici s’empare de ce défi avec une machine conçue pour tenir la cadence à domicile comme en atelier.

Le Casse-Tête Du Tri, Enfin Attaqué

Le point de rupture intervient généralement au moment où la collection dépasse les quelques boîtes thématiques et bascule vers une bibliothèque de pièces requises à la demande. Le stockage en vrac, pertinent pour gagner de la place, expose les constructeurs à un coût caché : la latence cognitive et gestuelle à chaque recherche. Plus la contrainte de délai est forte — concours, exposition, commande — plus ce coût devient tangible, façonnant même la conception afin d’éviter des pièces réputées pénibles à retrouver. La répétition de ces micropertes de temps finit par éroder le plaisir de construire, et un classement précis rétablit la fluidité, à condition d’être soutenable.

C’est précisément la promesse d’un tri automatisé : déplacer l’effort depuis l’attention humaine vers une chaîne matérielle et logicielle dont la régularité lisse les aléas. L’approche retenue n’est pas de viser une prouesse spectaculaire, mais un débit sûr et stable, capable d’absorber des sessions longues sans fatiguer l’opérateur. En réduisant l’exposition au hasard, la machine transforme des heures de fouille en un flux prévisible. Cette perspective change la donne pour les grands lots récupérés, pour le recyclage des sets démontés et pour la préparation d’inventaires détaillés, là où l’endurance prime davantage que la vitesse brute.

La Machine De LegoSpencer

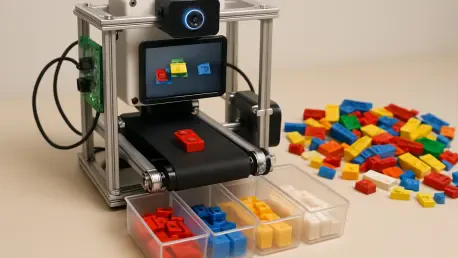

Au cœur du dispositif se trouve un enchaînement contrôlé : un alimentateur présente les pièces une par une, une caméra capture l’image au moment opportun, puis un distributeur oriente la brique vers sa destination. La structure en bacs suit une matrice de colonnes et de rangées qui matérialise un plan de tri fin, ajustable selon les besoins. Cette segmentation réduit les collisions et simplifie le repérage physique une fois le tri effectué. L’agrégation de ces gestes simples crée un pipeline cohérent, où chaque étape prépare la suivante, et où la régularité des entrées garantit la fiabilité des sorties, même quand la variété des pièces met à l’épreuve l’algorithme de reconnaissance.

La conception matérielle privilégie la disponibilité : des pièces imprimées en 3D forment les guides, clapets, plaques de fixation et supports, tandis que des composants du commerce assurent moteurs, capteurs et contrôle. Ce choix encourage les réparations locales et l’amélioration incrémentale, sans dépendance à des références exotiques ou des usinages coûteux. La reproductibilité en est renforcée : un atelier domestique équipé d’une imprimante 3D et d’outils courants peut produire les éléments nécessaires, tandis que les plans et fichiers calibrent les tolérances. En pratique, cette philosophie favorise autant l’adoption que l’expérimentation.

L’Architecture Matérielle Et Logicielle

La partie capteurs s’appuie sur un Arduino chargé de rythmer le passage des pièces et de synchroniser la prise de vue. Le timing est crucial : une image trop tôt manque d’informations, trop tard elle capture des mouvements parasites. Le gabarit impose un angle stable pour limiter les variations de perspective et de lumière, deux variables majeures pour la reconnaissance. Des butées et des surfaces à faible friction aident à recentrer les briques sans les abîmer, tandis que la cadence mécanique s’ajuste à la tolérance de l’algorithme, afin de maintenir un équilibre entre débit et exactitude.

Pour l’identification, le système convoque Brickognize, un service spécialisé dans la reconnaissance de pièces Lego à partir d’images. À chaque capture, un identifiant attendu est renvoyé, ce qui permet d’associer la brique à un bac précis dans la grille. Cette étape logicielle joue le rôle de traducteur entre pixels et inventaire, en s’appuyant sur des jeux de données qui couvrent formes, tailles et teintes. Une fois la correspondance établie, le distributeur — un ensemble de trappes et de canaux — route la pièce avec une trajectoire courte pour minimiser les erreurs d’aiguillage. La boucle se referme quand le capteur confirme le passage et libère l’alimentateur.

Performances, Limites Et Évolutivité

Le débit observé atteint près de deux pièces par minute, un rythme modeste au regard d’un tri manuel effectué par une équipe aguerrie, mais constant et soutenable sur de longues périodes sans baisse d’attention. Cette constance compense l’absence de pics de vitesse, car elle permet d’estimer précisément la durée d’un lot à trier. La précision s’améliore quand les pièces présentent des caractéristiques nettes ou des couleurs bien distinctes, tandis que les variantes proches exigent parfois un réacheminement. L’avantage réside dans la répétabilité : mêmes conditions, mêmes résultats, un facteur déterminant pour constituer des stocks fiables.

L’architecture s’étend naturellement : la grille de bacs accepte l’ajout de colonnes et de rangées jusqu’à plusieurs centaines d’emplacements, ce qui ouvre la voie à un tri granulaire par type puis couleur. Cette extensibilité permet d’aligner la machine sur des stratégies de rangement variées, du regroupement par famille à la séparation par rareté. En contrepartie, chaque niveau ajouté demande une calibration du distributeur et une mise à jour de la table de routage. La machine ne cherche donc pas à rivaliser avec des systèmes industriels, mais à offrir un socle robuste que l’on adapte à la taille de la collection et au niveau de détail visé.

Ouverture, Communauté Et Feuille De Route

Le projet a été publié avec le code, les fichiers d’impression et la nomenclature, ce qui facilite l’entrée en matière des nouveaux venus. Cette transparence réduit les zones d’ombre habituelles : dimensions exactes, références des moteurs, paramètres de caméra et tolérances mécaniques. La documentation accompagne l’assemblage et met l’accent sur les points sensibles comme l’alignement optique et la tension des courroies. Cette base publique crée un terrain commun où les ajustements se partagent, les corrections se propagent et les variantes se comparent à partir d’un socle identique.

Une V2 a été annoncée plus rapide, plus simple à assembler et publiée sous licence libre, avec en complément un serveur Discord dédié aux échanges. Cette feuille de route indique des axes clairs : rationaliser le montage, améliorer l’entonnoir d’alimentation, optimiser la capture pour les pièces difficiles et durcir le mécanisme contre l’usure. La communauté s’est concentrée sur des chantiers concrets, comme des profils d’éclairage reproductibles, des gabarits d’impression pour minimiser la déformation et des scripts pour automatiser la calibration. L’élan collectif a accéléré les itérations et réduit les risques pour les nouveaux projets dérivés.

Tendances Et Enseignements

Au-delà du cas d’usage, l’ensemble illustre la montée d’un bricolage assisté par l’IA, où la reconnaissance d’images comble l’écart entre du matériel accessible et un besoin historiquement réservé à des équipements spécialisés. Le coût d’entrée tombe, non par une pièce miracle, mais par l’assemblage de composants matures articulés autour d’un service d’identification crédible. Ce paradigme favorise une innovation distribuée : chacun améliore une brique — capteur, feeder, code, guide — et le projet bénéficie du cumul. Dans ce cadre, le compromis vitesse/précision cesse d’être un défaut pour devenir un choix stratégique orienté fiabilité et évolutivité.

En définitive, la solution proposée avait incarné une réponse pragmatique à un problème récurrent et avait ouvert des pistes actionnables pour la suite : définir des profils de tri par usage, prioriser les familles de pièces à haut rendement, intégrer des contrôles qualité par échantillonnage et planifier des migrations progressives vers la V2. L’adoption avait gagné à s’appuyer sur des kits partagés, des procédures d’étalonnage standardisées et des gabarits d’impression validés. En posant ces jalons, la communauté avait rendu le tri automatisé plus abordable et avait préparé des améliorations ciblées, orientées vers la simplicité d’assemblage et la robustesse au quotidien.